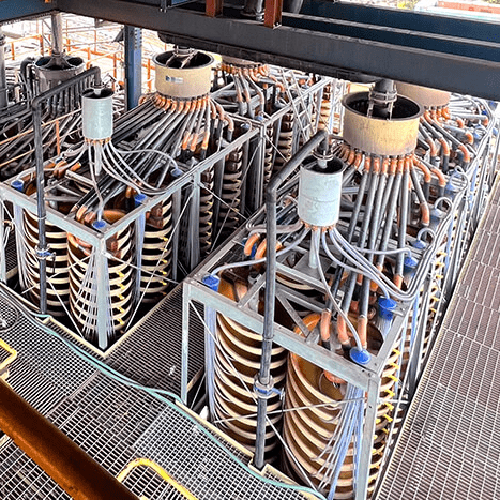

جداکننده ثقلی اسپیرال (Spiral)

اسپیرال، یکی از سادهترین، در عین حال کارآمدترین و مقرونبهصرفهترین تجهیزات در فرآوری مواد معدنی است که بر اساس جدایش ثقلی عمل میکند. این دستگاه یک نمونه عالی از بهرهگیری از نیروهای طبیعی (گرانش و جریان آب) برای پرعیارسازی کانیها است. ساختار آن کاملاً ایستا (بدون قطعه متحرک مکانیکی) است، اما طراحی هندسی دقیق آن، این دستگاه را قادر میسازد که به طور پیوسته و با اتکا به گرانش، کانیهای سنگین را از سبک جدا کند.

ساختار و طراحی

ساختار اسپیرال بسیار ساده است:

- مجرای مارپیچی (Helical Trough) : بدنه اصلی دستگاه از یک یا چند مجرای نیمه مدور (به شکل U) تشکیل شده که به صورت مارپیچ (Spiral) حول یک ستون مرکزی پیچیده شده و به حالت عمودی نصب میشوند. این مجرا معمولاً از مواد مقاوم در برابر سایش و خوردگی مانند فایبرگلاس تقویتشده با پلیاورتان ساخته میشود.

- باکس تغذیه (Feed Box) : پالپ (دوغاب) ورودی از بالای دستگاه و به صورت یکنواخت وارد مجرای مارپیچی میشود.

- تیغههای جداکننده (Splitters) و پورتهای خروجی: در فواصل معینی در طول مسیر مارپیچ، شکافها یا پورتهای قابل تنظیمی تعبیه شدهاند که امکان برداشت مواد پرعیار (سنگین) را در نقاط مشخص فراهم میکنند.

مکانیسم جدایش (نیروهای اصلی)

جدایش در اسپیرال یک فرآیند پیچیده است که نتیجه تعامل همزمان چندین نیرو در لایه نازکی از دوغاب (Slurry) است که در حال سرازیر شدن از شیب مارپیچ است:

- نیروی گرانش (ثقل): نیروی اصلی که ذرات را وادار به حرکت به سمت پایین میکند.

- نیروی گریز از مرکز: به دلیل حرکت پالپ در یک مسیر منحنی (مارپیچ)، یک نیروی جانبی به ذرات وارد میشود که سعی میکند آنها را به سمت جدار بیرونی مجرا هل دهد.

- نیروی کشش سیال و اصطکاک: مقاومت آب و اصطکاک بین ذرات و سطح مجرا.

فرآیند جدایش

هنگامی که پالپ در مجرای مارپیچ به سمت پایین جریان مییابد:

- ذرات سنگین: ذرات با چگالی بالاتر، به سرعت بیشتری تهنشین میشوند و به دلیل اصطکاک بیشتر با کف مجرا، سرعت مماسی کمتری گرفته و تمایل دارند به سمت داخل (مرکز) مارپیچ حرکت کنند و در نزدیکی ستون مرکزی تجمع مییابند.

- ذرات سبک: ذرات با چگالی کمتر، بیشتر در تعلیق باقی میمانند. این ذرات به دلیل سرعت مماسی بالاتر و نیروی گریز از مرکز، به سمت خارج (لبه) مجرا هدایت میشوند.

- جمعآوری: در نهایت، ذرات بر اساس دانسیته در امتداد عرض مجرا به صورت نوارهایی تقسیم میشوند. ذرات سنگین (پرعیار) از پورتهای نزدیک به مرکز جمعآوری شده و مواد سبک (باطله) از انتهای خارجی مجرا خارج میشوند.

آرایش واحدها (Bank Arrangement)

در یک کارخانه فرآوری، به ندرت از یک اسپیرال استفاده میشود. به دلیل ظرفیت نسبتاً پایین یک مارپیچ، آنها به صورت آرایش بانک (Bank Arrangement) نصب میشوند.

- واحد مرکزی: چندین مارپیچ (معمولاً دو تا چهار عدد) حول یک ستون مرکزی مشترک قرار میگیرند تا فضای اشغالی کمتری داشته باشند و مدیریت خوراک ورودی (توسط یک توزیعکننده) آسانتر باشد.

- مدار سری: همچنین، مجموعههای اسپیرال اغلب به صورت سری (رافر، اسکونجر و کلینر) کار میکنند تا بازیابی و عیاردهی به صورت بهینه انجام شود.

پارامترهای موثر بر عملکرد اسپیرال

برای دستیابی به عملکرد بهینه و افزایش کارایی اسپیرال در فرآوری مواد معدنی، شناخت و کنترل مجموعهای از پارامترهای فنی و عملیاتی ضروری است. این پارامترها به عوامل طراحی، شرایط عملیاتی و ویژگیهای فیزیکی ماده معدنی مرتبط بوده و نقش مهمی در بهبود فرآیند جدایش دارند.

- تعداد و شیب مارپیچها: تعداد دورها و زاویه شیب مارپیچ از مهمترین عوامل مؤثر بر راندمان جدایش در اسپیرال هستند. افزایش شیب یا تغییر تعداد مارپیچها میتواند بر سرعت جریان، مسیر حرکت ذرات و در نتیجه بر دقت و بازدهی جدایش تأثیر بگذارد.

- ابعاد و هندسه مارپیچ: قطر، ارتفاع و شکل مقطع مارپیچ (دایرهای، مستطیلی یا مثلثی) در کنترل سرعت جریان پالپ و توزیع ذرات نقش تعیینکنندهای دارند. طراحی مناسب هندسه مارپیچ موجب بهبود پایداری جریان و افزایش دقت جدایش میشود.

- جنس و وضعیت سطح مارپیچ: جنس بدنه و نوع پوشش سطح مارپیچ (نظیر لاستیکی، فایبرگلاس یا فولادی) تأثیر مستقیمی بر رفتار جریان، اصطکاک و دوام تجهیز دارد. سطح صیقلی یا پوشش مقاوم در برابر سایش میتواند عمر کاری و پایداری عملکرد را افزایش دهد.

- نوع ماده معدنی و غلظت جامد: ویژگیهای فیزیکی و شیمیایی ماده معدنی، از جمله چگالی و اندازه ذرات، به همراه درصد جامد پالپ ورودی از عوامل کلیدی در کیفیت جدایش محسوب میشوند. تنظیم مناسب غلظت جامد و دبی آب باعث دستیابی به تفکیک دقیقتر فازها میگردد.

- اندازه ذرات و تنظیمات خروجی: ابعاد ذرات و محل دقیق خروجی محصولات (کنسانتره، میانی و باطله) در عملکرد نهایی اسپیرال مؤثر هستند. تنظیم دقیق زبانهها و تقسیمکنندههای خروجی میتواند موجب بهبود تفکیک و افزایش بازیابی مواد با ارزش شود.

کاربردهای اصلی

جدایش کانیهای سنگین مانند سنگآهن (هماتیت و مگنتیت)، کرومیت، ایلمنیت، زیرکن، روتیل، شنهای معدنی (Mineral Sands) و در برخی موارد زغالسنگ.

محدودیتهای عملیاتی

- محدوده اندازه ذرات: به طور معمول برای ذرات با اندازه متوسط (شن و ماسهای) کارآمد است، معمولاً در محدوده 1 میلیمتر تا 75 میکرومتر (یا حتی ریزتر در طرحهای جدید). حضور مقادیر زیادی ذرات ریزتر (اسلایم) راندمان را کاهش میدهد.

- شرط جدایش: برای دستیابی به جدایش مؤثر، باید حداقل 1 واحد اختلاف در وزن مخصوص بین کانی باارزش و باطله وجود داشته باشد.

- غلظت پالپ: غلظت پالپ ورودی معمولاً باید نسبتاً رقیق (حدود 20 تا 40 درصد جامد) باشد تا جریان لایهای و جدایش مناسب اتفاق بیفتد.

مزایای کلیدی جداکنندههای اسپیرال

موفقیت پایدار اسپیرال در صنعت، ناشی از مزایای قابل توجه آن است:

- بدون مصرف انرژی (مکانیکی): اسپیرالها قطعات متحرک ندارند و تنها با اتکا به گرانش و جریان پالپ کار میکنند، بنابراین نیاز به موتور، نیروی برق یا دمنده (مانند سلولهای فلوتاسیون) ندارند.

- سرمایهگذاری اولیه و عملیاتی پایین: هزینههای ساخت، نصب، نگهداری و تعمیرات دورهای آنها به شدت پایین است.

- سازگاری با محیط زیست: این روش به مواد شیمیایی مصرفی (مانند مواد شیمیایی فلوتاسیون) نیاز ندارد، که عملیات را ایمنتر و سازگارتر با محیط زیست میکند.

- عملیات ساده و ظرفیت بالا: سادگی طراحی به معنای سهولت در بهرهبرداری و نیاز به نظارت حداقلی است. علاوه بر این، میتوان چندین مارپیچ را حول یک ستون مرکزی نصب کرد تا ظرفیت فرآوری به ازای فضای اشغالی افزایش یابد.

- مقاومت بالا: بدنه فایبرگلاس و پلیاورتان آنها مقاومت بسیار خوبی در برابر سایش و خوردگی دارد.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.